连续式油脂浸出工艺流程有哪些?

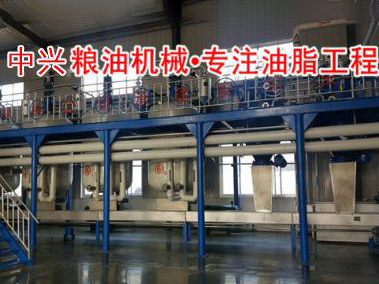

发布者:未知 发布时间:2020-05-12连续式油脂浸出工艺流程是目前国内外比较先进的油脂浸出生产工艺流程。虽采用的是平转浸出器,但同样适用于环形浸出器或其他浸出器型式。下面,精炼油设备厂就来为大家介绍一下。

浸出工序:来自预处理车间或预榨车间的油料生胚或预榨饼,由刮板输送机送人存料斗,存料斗下面是一个锥形封闭阀式的下料器。封闭阀下料器中阀芯的转速与存料斗中的料位配合,自动控制存料箱中的料封高度,有效地防止了浸出器内的溶剂气体通过进料设备向预处理车间倒逸。

入浸油料通过封闭阀均匀地进人浸出器内转子的浸出格中,随着转子的缓慢转动,浸出格中的油料受到不同浓度混合油的喷淋浸泡,最后用新鲜溶剂喷淋浸泡,在浸出格中油料与混合油和溶剂形成一个逆流浸出过程。混合油的循环是由混合油循环果完成的。浸出后的抽科在浸出挤中经滴干后排人出粕斗。

这里的出粕装置采用装有两个拨料翅的圆筒出粕器,使得出粕量比较均匀,既很好地解决了出粕斗搭桥问题,又能缓冲浸出格间歇出粕时湿粕对刮板的冲击。湿粕经刮板输送机送往蒸脱机。由混合油泵抽出的浓混合油经旋液分离器分离粕末后被送往混合油处理工序。一般,平转浸出器中料层高度为2〜3m,浸出时间为90〜120min,浸出温度5O-55°C,浸出后湿粕含溶剂30%以下,混合油浓度为20%〜25%。

湿粕蒸脱工序:湿粕经刮板输送机送至DTDC蒸脱机,该设备一般为9〜10层。最上面的1〜3层为预热层,4〜6层为自蒸层,第7层为直接蒸汽蒸脱层,第8〜10层为热风干燥和冷风冷却层。经蒸脱、干燥、冷却处理后的成品粕残溶为0.07%以下,粕含水12%以下,出粕温度为40°C左右。成品粕经刮板输送机送人粕库经计量、打包后储藏。

蒸脱机排出的混合蒸汽经旋风湿式捕集器用溶剂捕集粕末后,进入第一蒸发器作为蒸发的热源。自蒸脱机热风干燥层和冷风冷却层排出的空气经旋风捕集器捕集粕末后排人大气,粕末进人成品粕刮板输送机。

混合油处理工序:来自浸出器的浓混合油经旋液分离器后进人混合油储罐,在此经过进一步的沉降分离,由泵送至第一长管蒸发器。第一蒸发器的热源是来自蒸脱机的二次蒸汽及蒸汽真空泵的加热蒸汽。经第一次蒸发和汽液分离后的混合油由泵送往冷热油热交换器,在此被加热后进入第二长管蒸发器,经第二次蒸发和分离后的混合油再由泵送入汽提塔,自汽提塔排出的残溶为0.05%以下、温度为105°C左右的毛油再由泵送入热交换器,经冷却后送往精炼车间。混合油蒸发和汽提系统的负压是由蒸汽真空泵形成的。

溶剂回收工序:蒸脱机排出的混合蒸汽用作第一蒸发器的热源后,冷凝液进人分水器,未冷凝蒸汽进人节能器,在节能器中热蒸汽受到来自蒸发冷凝器的冷凝液的喷淋冷凝,冷凝液进入分水器,未冷凝蒸汽进人蒸脱机冷凝器冷凝后也进入分水器。来自第一蒸发器和第二蒸发器的混合蒸汽和溶剂蒸汽都进人蒸发冷凝器,冷凝液由泵抽出打人节能器,未冷凝气体被蒸汽真空泵抽出进人第一蒸发器。真空泵造成冷凝器的负压,继而造成蒸发器的负压。

来自汽提塔的混合蒸汽进人汽提冷凝器冷凝,冷凝液排人分水器分水的,未冷凝的气体被蒸汽真空泵抽出进入第一蒸发器,由此造成汽提冷凝器和汽提塔的负压状态。浸出器中的自由气体经浸出器冷凝器冷凝后,冷凝液进入分水器。来自蒸脱机冷凝器、浸出器冷凝器、分水器、溶剂储罐的自由气体进人最后冷凝器,冷凝液排人分水器,未凝结气体进入矿物油吸收塔,在吸收塔中溶剂蒸汽被冷的石蜡油吸收,不能被吸收的空气及很少量的溶剂气被塔顶的风机抽出排空。

含有溶剂的冷石蜡油经热交换器、加热器加热后,进入解吸塔中进行汽提,将其中的溶剂解吸出来与石蜡油分离,解吸塔排出的混合蒸汽进人蒸发冷凝器。从分水器中分出的溶剂进人溶剂周转库,分出的水再经蒸煮,回收其中的残留溶剂后经水封池排出。溶剂周转库中的溶剂由泵抽出经溶剂预热器预热后进入浸出器。